3D-printer

3D-printimist nimetatakse ka lisandite tootmise tehnoloogiaks. See on tehnoloogia, mis kasutab pulbrilist metalli või plasti ja muid liimitavaid materjale digitaalsete mudelifailide põhjal objektide valmistamiseks kiht-kihilt printimise teel. Sellest on saanud oluline vahend tootmistööstuse ümberkujundamise ja arengu kiirendamiseks ning kvaliteedi ja tõhususe parandamiseks ning see on üks olulisemaid märke uuest tööstusrevolutsiooni voorust.

Praegu on 3D-printimise tööstus sisenenud tööstuslike rakenduste kiire arengu perioodi ning avaldab traditsioonilisele tootmisele transformatiivset mõju tänu sügavale integratsioonile uue põlvkonna infotehnoloogia ja täiustatud tootmistehnoloogiaga.

Turu tõusul on laialdased väljavaated

CCID Consultingu 2020. aasta märtsis avaldatud aruande „Globaalne ja Hiina 3D-printimise tööstuse andmed 2019. aastal“ kohaselt ulatus ülemaailmne 3D-printimise tööstus 2019. aastal 11,956 miljardi USA dollarini, kasvumääraga 29,9% ja aastase kasvuga 4,5%. Hiina 3D-printimise tööstuse maht oli 15,75 miljardit jüaani, mis on 31,1% rohkem kui 2018. aastal. Viimastel aastatel on Hiina omistanud 3D-printimise turu arengule suurt tähtsust ning riik on pidevalt kehtestanud poliitikaid tööstuse toetamiseks. Hiina 3D-printimise tööstuse turu ulatus on jätkuvalt laienenud.

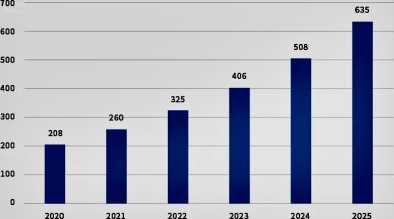

Hiina 3D-trükitööstuse turuosa prognoosikaart aastateks 2020–2025 (ühik: 100 miljonit jüaani)

CARMANHAASi toodete täiustamine 3D-tööstuse arendamiseks

Võrreldes traditsioonilise 3D-printimise madala täpsusega (valgust pole vaja), on laserprintimisel parem vormimisefekt ja täpsuse kontroll. Laserprintimisel kasutatavad materjalid jagunevad peamiselt metallideks ja mittemetallideks. Metalliprintimist peetakse 3D-printimise tööstuse arengu suunanäitajaks. 3D-printimise tööstuse areng sõltub suuresti metallitrüki protsessi arengust ning metallitrüki protsessil on palju eeliseid, mida traditsioonilisel töötlemistehnoloogial (näiteks CNC) pole.

Viimastel aastatel on CARMANHAAS Laser aktiivselt uurinud ka metalli 3D-printimise rakendusvaldkonda. Tänu aastatepikkusele tehnilisele kogemusele optika valdkonnas ja suurepärasele tootekvaliteedile on ettevõte loonud stabiilsed koostöösuhted paljude 3D-printimisseadmete tootjatega. 3D-printimistööstuse poolt turule toodud ühemoodiline 200–500 W 3D-printimise laseroptiline süsteemilahendus on samuti turu ja lõppkasutajate poolt üksmeelselt tunnustatud. Praegu kasutatakse seda peamiselt autoosades, lennunduses (mootorites), sõjalistes toodetes, meditsiiniseadmetes, hambaravis jne.

Ühepeaga 3D-printimise laseroptiline süsteem

Spetsifikatsioon:

(1) Laser: ühemoodiline 500W

(2) QBH moodul: F100/F125

(3) Galvo pea: 20 mm läbimõõduga

(4) Skaneerimisobjektiiv: FL420/FL650mm

Rakendus:

Lennundus/Vorm

Spetsifikatsioon:

(1) Laser: ühemoodiline 200–300 W

(2) QBH moodul: FL75/FL100

(3) Galvo pea: 14 mm läbimõõduga

(4) Skaneerimisobjektiiv: FL254mm

Rakendus:

Hambaravi

Ainulaadsed eelised, tulevikku võib oodata

Lasermetalli 3D-printimise tehnoloogia hõlmab peamiselt SLM-i (laserselektiivset sulatustehnoloogiat) ja LENS-i (lasertehnika võrgukujundamise tehnoloogiat), mille hulgas on SLM-tehnoloogia praegu enimkasutatav tehnoloogia. See tehnoloogia kasutab laserit iga pulbrikihi sulatamiseks ja erinevate kihtide vahelise adhesiooni tekitamiseks. Kokkuvõtteks võib öelda, et see protsess toimub kiht-kihi haaval, kuni kogu objekt on moodustatud. SLM-tehnoloogia ületab traditsioonilise tehnoloogiaga keeruka kujuga metalldetailide tootmisprotsessi probleemid. See võimaldab otse moodustada peaaegu täiesti tihedaid metalldetaile, millel on head mehaanilised omadused, ning vormitud detailide täpsus ja mehaanilised omadused on suurepärased.

Metallist 3D-printimise eelised:

1. Ühekordne vormimine: mis tahes keerulist struktuuri saab trükkida ja vormida korraga ilma keevitamiseta;

2. Materjalide valik on lai: saadaval on titaanisulam, koobalt-kroomi sulam, roostevaba teras, kuld, hõbe ja muud materjalid;

3. Toote disaini optimeerimine. Võimalik on toota metallkonstruktsiooni osi, mida traditsiooniliste meetoditega toota ei saa, näiteks asendades algse tahke keha keeruka ja mõistliku konstruktsiooniga, nii et valmistoote kaal on väiksem, kuid mehaanilised omadused on paremad;

4. Tõhus, ajasäästlik ja odav. Pole vaja töötlemist ega vorme ning mis tahes kujuga osad genereeritakse otse arvutigraafika andmetest, mis lühendab oluliselt tootearendustsüklit, parandab tootlikkust ja vähendab tootmiskulusid.

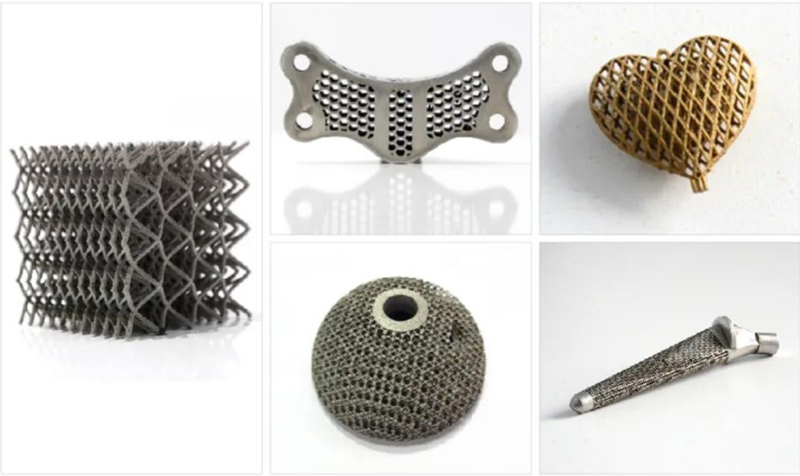

Rakendusnäidised

Postituse aeg: 24. veebruar 2022